Поверхность теплообменника может повысить эффективность

Исследователи из Массачусетского технологического института утверждают, что нашли способ повысить эффективность систем с помощью специальной обработки поверхности материалов теплообменника.

Исследование, которое в настоящее время все еще проводится в лабораторных масштабах, включает в себя комбинацию трех различных видов модификации поверхности в разных масштабах.

Новые результаты описаны в журнале Advanced Materials в статье недавнего выпускника Массачусетского технологического института Янгсапа Сонга, профессора инженерии Форда Эвелин Ван и четырех других сотрудников Массачусетского технологического института.

Процесс кипения, как правило, представляет собой компромисс между коэффициентом теплопередачи (HTC) и критическим тепловым потоком (CHF).

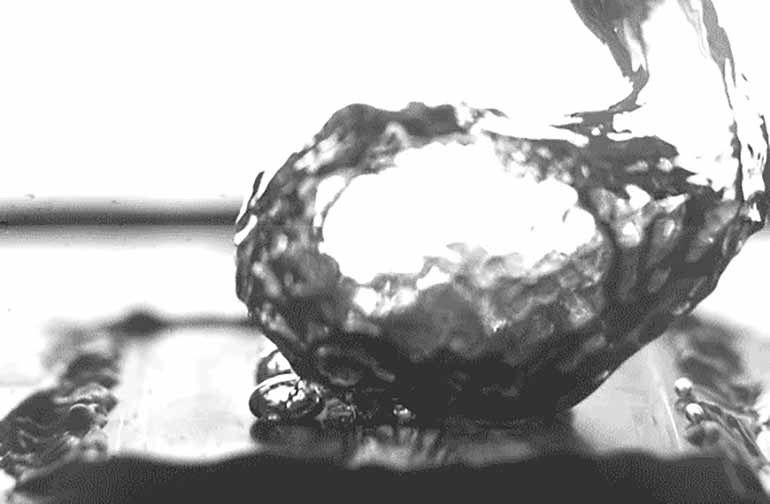

Хотя оба параметра важны, улучшить оба параметра одновременно сложно, поскольку они имеют внутренние компромиссы. Сонг объясняет, что причина этого в том, что если на поверхности кипения много пузырьков, кипячение будет очень эффективным, но если на поверхности слишком много пузырьков, они могут сливаться вместе, что может образовать паровую пленку над поверхностью. Эта пленка создает сопротивление теплопередаче от горячей поверхности и снижает значение CHF.

Добавление ряда микроразмерных полостей или вмятин на поверхность — это способ контроля за тем, как пузырьки образуются на этой поверхности, удерживая их эффективно прикрепленными к местам вмятин и предотвращая их распространение в термостойкую пленку.

Исследователи создали массив вмятин шириной 10 мкм, разделенных примерно 2 мм, чтобы предотвратить образование пленки. Однако это разделение также снижает концентрацию пузырьков на поверхности, что может снизить эффективность кипения. Чтобы компенсировать это, команда ввела обработку поверхности в гораздо меньшем масштабе, создавая крошечные выпуклости и гребни в нанометровом масштабе, что увеличивает площадь поверхности и способствует скорости испарения под пузырьками.

В этих экспериментах были сделаны в центрах ряда столбиков на поверхности материала. Эти столбики в сочетании с наноструктурами способствуют впитыванию жидкости от основания к их верхушкам, что ускоряет процесс кипения, увеличивая площадь поверхности, контактирующей с водой. По словам Сонга, в сочетании три «уровня» текстуры поверхности — разделение полостей, штифты и наноразмерное текстурирование — обеспечивают значительно повышенную эффективность процесса кипячения.

Хотя их работа подтвердила, что комбинация этих видов обработки поверхности может работать и достигать желаемых эффектов, эта работа была выполнена в небольших лабораторных условиях, которые нельзя было легко масштабировать до практических устройств.

«Показать, что мы можем контролировать поверхность таким образом, чтобы получить улучшения, — это первый шаг», — говорит Эвелин Ван. «Тогда следующим шагом будет подумать о более масштабируемых подходах».

Например, хотя столбы на поверхности в этих экспериментах были созданы с использованием методов чистых помещений, обычно используемых для производства полупроводниковых чипов, говорят, что существуют другие, менее требовательные способы создания таких структур, такие как электроосаждение. Существует также ряд различных способов создания текстур поверхностных наноструктур, некоторые из которых могут быть более легко масштабируемыми.

В команду также входили Карлос Диас-Мартин, Ленан Чжан, Хёнюн Ча и Яцзин Чжао, все из Массачусетского технологического института. Работа была поддержана Агентством перспективных исследовательских проектов-Энергия (ARPA-E), Управлением научных исследований ВВС и Альянсом исследований и технологий Сингапура и Массачусетского технологического института, и в ней использовались возможности MIT.nano.